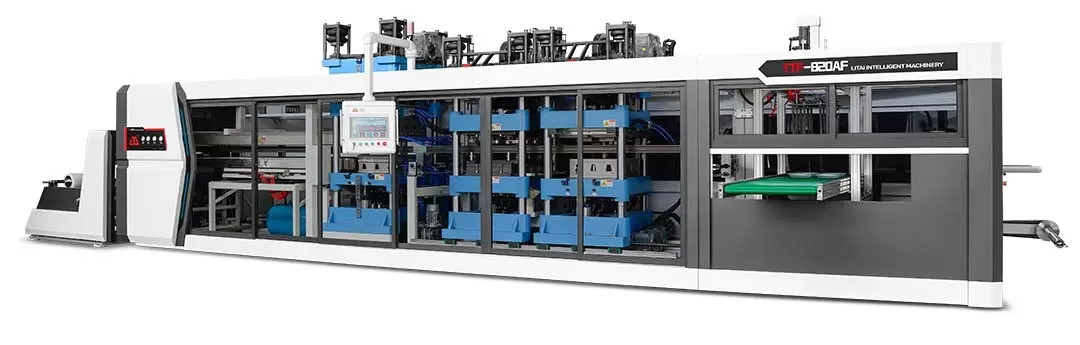

Máquina de termoformagem de plástico de quatro estações totalmente automática TTF-820AF

MÁQUINAS LITAI

MÁQUINAS LITAI

Aug 16 2024

Aug 16 2024

A máquina de termoformagem de plástico de quatro estações totalmente automática da série TTF é o nosso produto principal mais recente. A máquina integra conformação, puncionamento, corte e empilhamento em um único equipamento, sendo uma máquina quatro em um. Possui uma ampla gama de aplicações e é adequada para as grandes áreas de conformação exigidas pelos clientes. Pode produzir bandejas plásticas, recipientes, bandejas, caixas de bolo tipo concha, tampas, etc. A máquina é totalmente acionada por servomotores, proporcionando operação estável, baixo ruído, alta eficiência e alta qualidade.

Estrutura do produto e princípio de funcionamento

A máquina de termoformagem de plástico de quatro estações é composta principalmente por um sistema de alimentação, um sistema de aquecimento, um sistema de moldagem, um sistema de puncionamento, um sistema de corte, um sistema de empilhamento e um sistema de controle. Seu princípio de funcionamento é amolecer a chapa plástica por meio de aquecimento em alta temperatura, moldá-la e, por fim, obter o formato desejado do produto por meio do sistema de corte. O design de quatro estações permite que o equipamento execute quatro processos diferentes simultaneamente em um único ciclo de trabalho, melhorando significativamente a eficiência da produção.

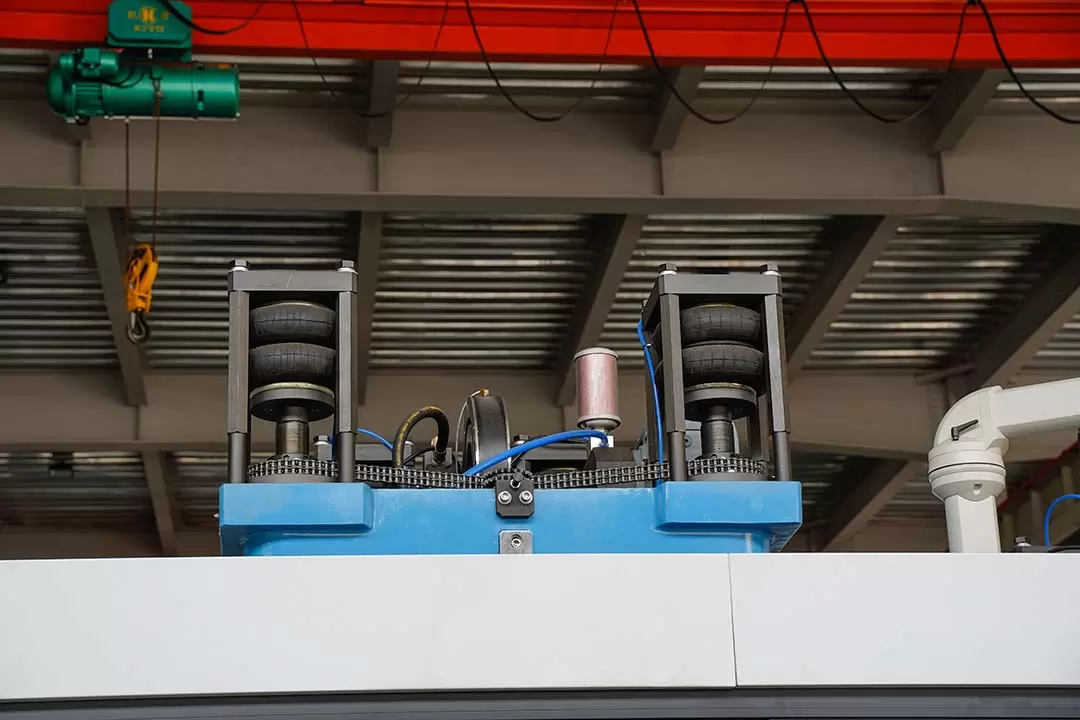

Sistema de alimentação

As chapas plásticas são transportadas automaticamente para a zona de aquecimento pelo sistema de alimentação. O sistema de alimentação geralmente é equipado com servomotores de precisão e trilhos-guia para garantir que as chapas entrem na zona de aquecimento de forma estável e uniforme. Este processo pode ser ajustado de acordo com a espessura e as propriedades do material das diferentes chapas para garantir o melhor efeito de aquecimento.

Sistema de aquecimento

O sistema de aquecimento utiliza um aquecedor cerâmico da marca alemã Elstein, que aquece a chapa de forma rápida e uniforme até a temperatura definida. O controlador de temperatura ajusta automaticamente a potência do aquecedor, monitorando a temperatura da zona de aquecimento em tempo real para garantir que a chapa atinja o estado ideal de amolecimento dentro da faixa de temperatura adequada.

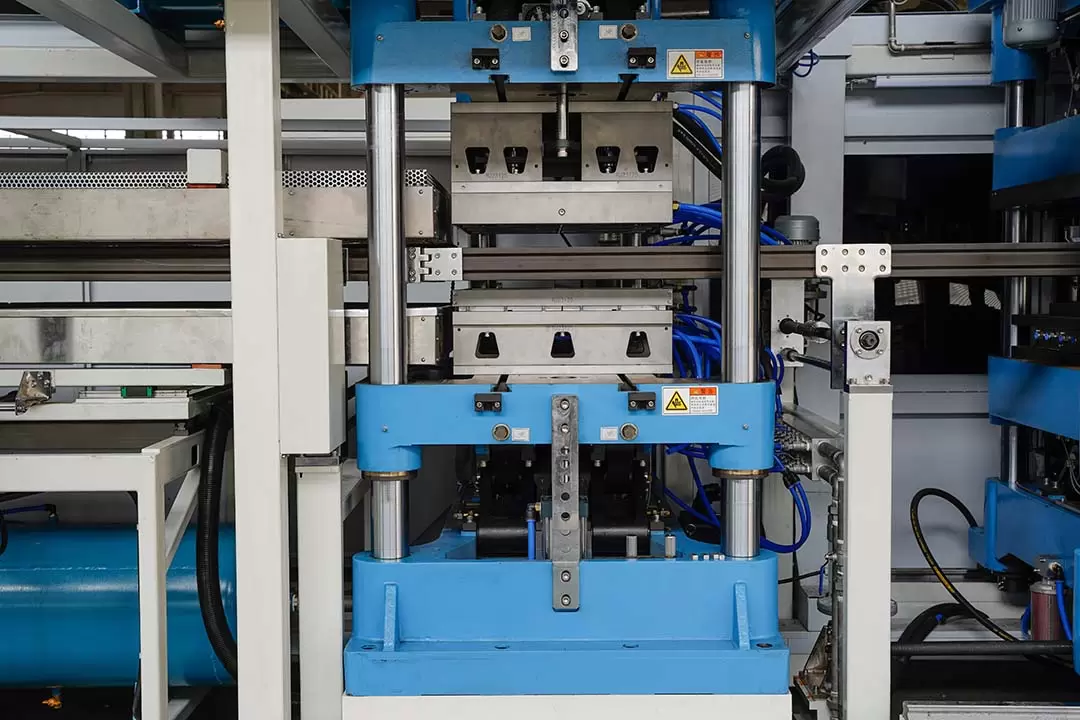

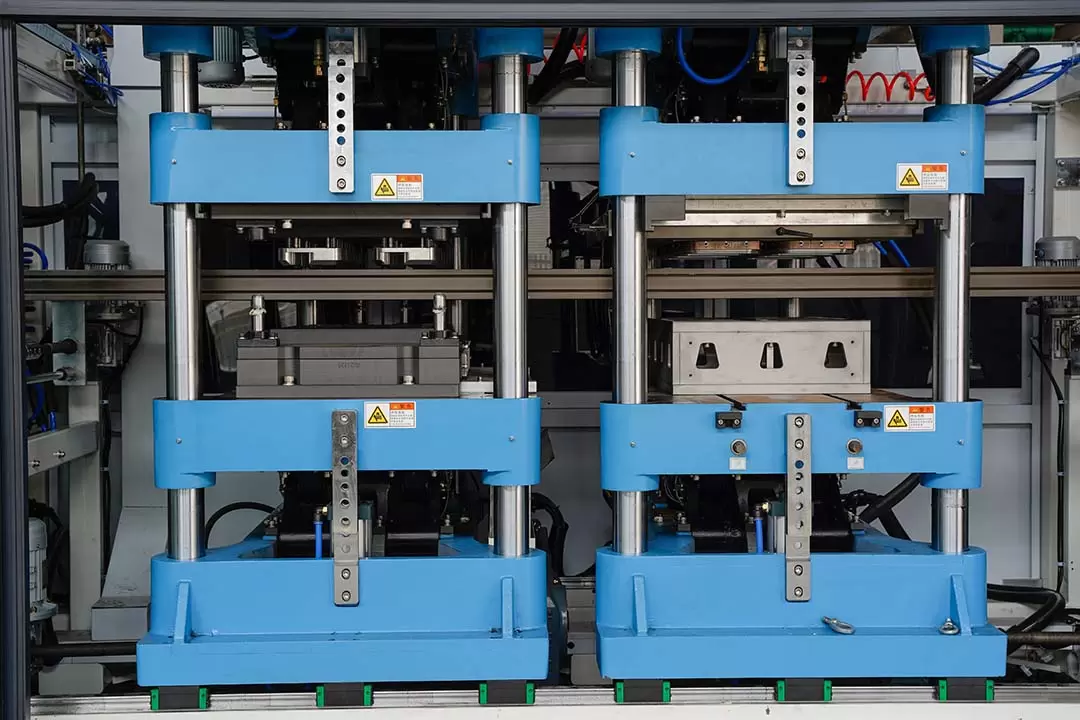

Sistema de formação

O sistema de conformação inclui um molde superior, um molde inferior e um dispositivo de conformação a vácuo ou pressão. Após a chapa aquecida entrar na área de conformação, os moldes superior e inferior se fecham rapidamente, e a chapa é esticada ou comprimida no formato do molde por sucção a vácuo ou pressão, para moldar o produto no formato desejado. Durante esse processo, os parâmetros de conformação (como pressão, tempo, etc.) podem ser ajustados com precisão pelo sistema de controle para atender aos requisitos de conformação de diferentes produtos.

Sistema de corte

As chapas moldadas serão alimentadas automaticamente na área de corte. O sistema de corte utiliza ferramentas de corte de alta velocidade ou dispositivos de corte e vinco para cortar com precisão de acordo com o tamanho e formato predefinidos do produto. O sistema de corte também pode ser equipado com um dispositivo de reciclagem de resíduos para processar centralmente as sobras cortadas, reduzindo o desperdício de material.

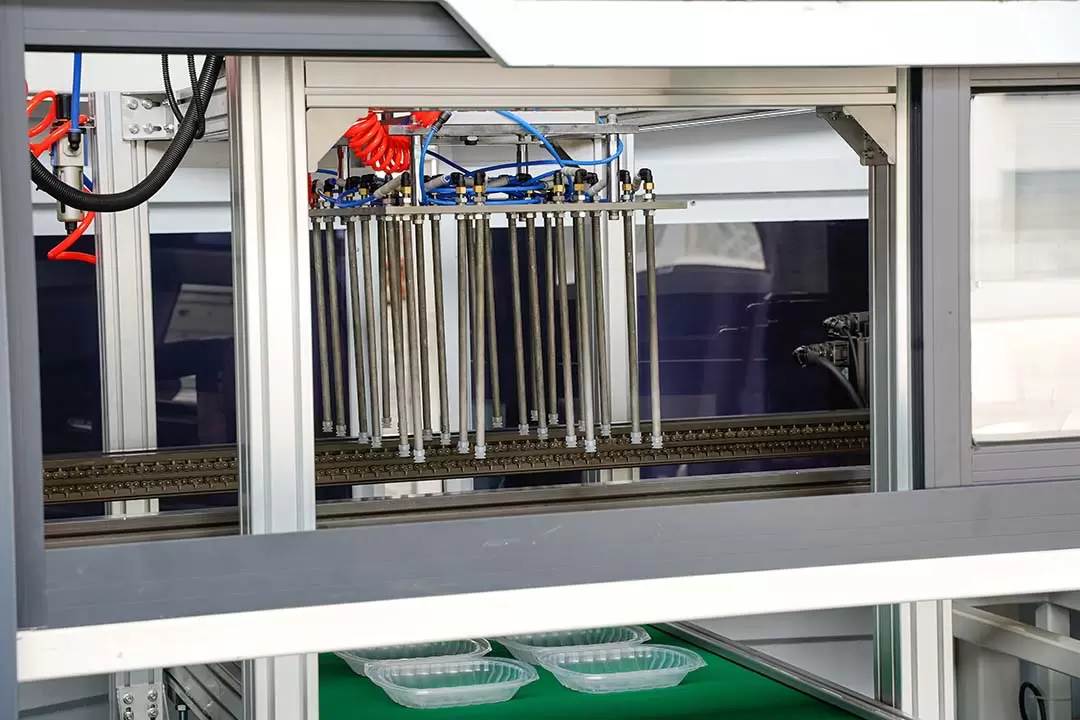

Sistema de empilhamento

Os produtos acabados serão enviados automaticamente para a área de empilhamento. O sistema de empilhamento empilhará e classificará os produtos acabados de acordo com a quantidade predefinida e os colocará ordenadamente na mesa de saída para posterior embalagem ou transporte.

Vantagens do produto

Produção Eficiente

Operação síncrona multiestações: o design de quatro estações permite que o equipamento aqueça, forme, corte e empilhe ao mesmo tempo, encurtando muito o ciclo de produção, o que é particularmente adequado para produção em linha de montagem em larga escala.

Operação de alta velocidade: O equipamento pode atingir vários ciclos de formação por minuto, aumentando significativamente a produção por unidade de tempo, sendo uma escolha ideal para produção em massa.

Controle Preciso

Tecnologia de Controle Avançada: O sistema de controle PLC inteligente combina sensores de alta precisão com uma interface homem-máquina (IHM) de alta precisão, alta precisão de controle de temperatura e um erro de controle de temperatura de <1 ° C. O operador pode facilmente definir e monitorar diversos parâmetros, como temperatura, pressão, tempo de conformação, velocidade de alimentação, etc., através da tela sensível ao toque. O sistema de controle também possui funções de diagnóstico de falhas e alarme, que podem alertar o operador a lidar com condições anormais a tempo, mesmo quando o equipamento estiver anormal. Obtenha controle preciso dos principais parâmetros do processo para garantir a qualidade consistente de cada lote de produtos.

Flexível e diversificado

Compatibilidade multimaterial: O equipamento pode ser aplicado a uma variedade de materiais plásticos, como polipropileno (PP), poliestireno (PS), tereftalato de polietileno (PET), cloreto de polivinila (PVC), etc., e pode produzir produtos de várias espessuras e tamanhos.

Fácil substituição do molde: A substituição do molde é simples e rápida, suportando a rápida troca de produção de produtos diversificados, especialmente adequados para produção de pequenos lotes e multivariedades.

Estável e confiável

Resistente e durável: Cada estação da estrutura do equipamento adota uma estrutura de quatro colunas, que foi processada com precisão e tem excelente durabilidade e resistência ao desgaste, garantindo uma operação segura e estável a longo prazo.

Sistema de manutenção automática: O equipamento é equipado com sistemas de lubrificação automática e autodetecção de falhas para prolongar a vida útil do equipamento, reduzir o tempo de inatividade e os custos de manutenção.

Economia de energia e proteção ambiental

Sistema de aquecimento de alta eficiência: tecnologia de aquecimento com economia de energia é adotada para reduzir o consumo de energia, reduzir os custos operacionais e reduzir efetivamente o impacto no meio ambiente.

Operação de baixo ruído: O controle de ruído é totalmente considerado no projeto do equipamento, em conformidade com os padrões de proteção ambiental, e proporciona um ambiente operacional mais silencioso.

Áreas de aplicação típicas

A máquina de termoformagem de plástico de quatro estações é amplamente utilizada nos seguintes campos devido à sua versatilidade e eficiência:

Indústria de embalagens de alimentos

Produz louças descartáveis, bandejas para alimentos, caixas para conservação de alimentos, etc. para atender à demanda do mercado de embalagens de alimentos por alta qualidade e alta capacidade de produção.

Indústria de dispositivos médicos

Utilizado na fabricação de bandejas médicas, kits de teste, embalagens de seringas descartáveis, etc., para garantir os requisitos de segurança e higiene dos produtos.

Campo de produtos eletrônicos

Fabricação de invólucros para produtos eletrônicos, caixas de embalagem, bandejas antiestáticas, etc., para atender às necessidades de proteção e embalagem da indústria eletrônica.

Bens de consumo diário

Fabrica uma variedade de necessidades diárias, brinquedos, artigos de papelaria, recipientes plásticos, etc., e atende amplamente ao mercado de bens de consumo.

Resumo

A máquina de termoformagem de plástico de quatro estações tornou-se um equipamento de produção indispensável em diversos setores, com sua excelente operação síncrona multiestações, capacidade de produção eficiente, tecnologia de controle preciso e ampla adaptabilidade de materiais. Seja para atender às necessidades de produção em larga escala ou pedidos personalizados de pequenos lotes, a máquina de termoformagem de plástico de quatro estações oferece excelente desempenho e soluções flexíveis para ajudar as empresas a melhorar a eficiência da produção, reduzir custos de produção e alcançar maior competitividade no mercado.

Notícias recomendadas

Notícias recomendadas